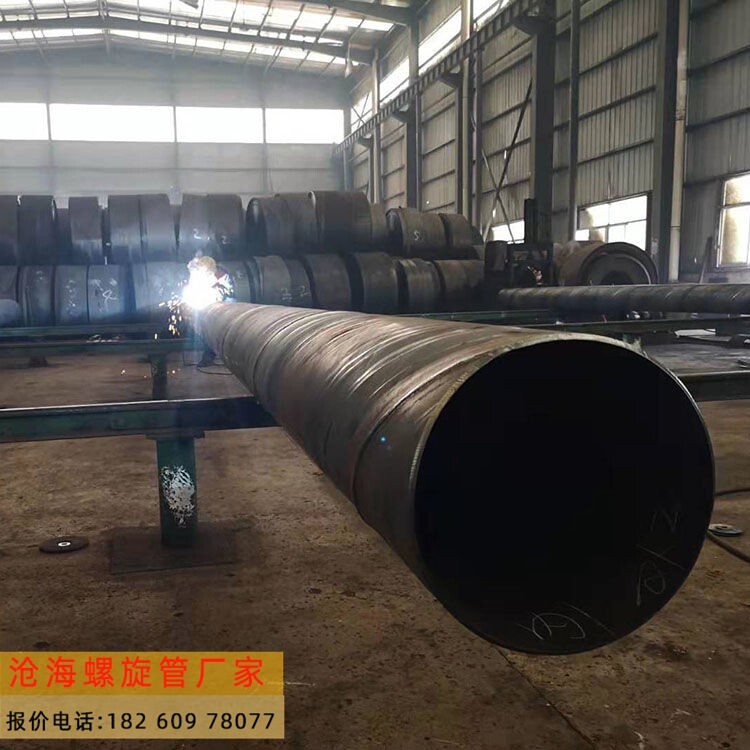

深圳工业螺旋钢管生产厂家

防腐螺旋钢管厂家,防腐螺旋钢管的制作工艺流程:

1、对防腐钢管进行检验,综合条件对钢管进行检验,使之符合制作保温钢管的条件。检查钢管有没有被腐蚀,检查并除去钢管上的绣;

2、把除锈防腐后的钢管套在聚乙烯套管内,进行穿管成型。然就经过封头修补,在里面注入聚氨酯泡沫,要充分填满空隙,使之充分填充。检验防腐钢管,对制作完成的保温钢管进行成品的检验;

3、咱看看环氧树脂防腐螺旋钢管底漆用于供水管线内壁的防腐打底涂装,面漆用于供水管线内壁的防腐面漆。防腐螺旋管是指经过防腐工艺加工处理,可有效防止或减缓在运输与使用过程中发生化学或电化学反应发生腐蚀现象的钢制管道。环氧防腐螺旋钢管内腐蚀介质种类较多,有酸、碱、盐、氧化剂及水蒸气等,涂料具有化学惰性、耐酸碱盐腐蚀,涂膜应结构致密,防水渗透性好,附着力强、坚韧丰满。

根据螺旋钢管质量检验结果,通常将螺旋钢管分为三类:合格品、返修品和废品。合格品指外观质量和内在质量符合有关标准或交货验收技术条件的螺旋钢管;返修品指外观质量和内在质量不完全符合标准和验收条体,但允许返修,返修后能达到标准和验收条件的螺旋钢管;废品指外观质量和内在质量不合格,不允许返修或返修后仍达不到标准和验收条件的螺旋钢管。

确保螺旋钢管防腐涂层的施工质量,需要从多个方面进行严格把控,以下是一些关键要点:

### 施工前准备

- **钢管表面处理**:这是防腐涂层质量的基础。需采用喷砂、抛丸等方法对钢管表面进行除锈和除油处理,达到规定的清洁度和粗糙度标准。如采用喷砂处理时,应根据钢管材质和防腐涂层要求,选择合适的磨料和喷砂压力,确保钢管表面无锈迹、油污、灰尘等杂质,且表面粗糙度均匀,以增强涂层与钢管的附着力。

- **材料检验**:对防腐涂料、胶粘剂、聚乙烯等防腐材料进行严格的质量检验,确保其性能符合设计要求和相关标准。检查材料的出厂合格证、质量检验报告等质量证明文件,并按规定进行抽样复验,如检查环氧粉末的粒度分布、胶化时间,聚乙烯的拉伸强度、断裂伸长率等指标。

- **施工环境控制**:施工环境的温湿度、通风条件等对防腐涂层的质量有重要影响。一般来说,施工环境温度应控制在5℃-35℃之间,相对湿度不80%,且在通风良好的场所进行施工,避免在雨、雪、雾等恶劣天气条件下施工,防止水分混入涂料影响涂层质量。

### 施工过程控制

- **涂覆工艺选择**:根据防腐涂层的类型和要求,选择合适的涂覆工艺,如喷涂、刷涂、滚涂等。对于环氧粉末等热固性涂料,常采用静电喷涂工艺,确保涂层均匀、致密;对于液体涂料,可采用高压无气喷涂或刷涂等方式,涂层厚度和质量。在喷涂过程中,应控制好喷枪与钢管的距离、喷涂角度和速度,确保涂层厚度均匀一致。

- **涂层厚度控制**:严格按照设计要求控制防腐涂层的厚度,采用测厚仪等工具对涂层厚度进行实时监测。如3PE防腐涂层,环氧粉末底漆厚度一般应为100-150μm,胶粘剂厚度应为170-250μm,聚乙烯外层厚度应为2.2-3.7mm。对于厚度不足的部位,应及时进行补涂。

- **焊缝处理**:螺旋钢管的焊缝处是防腐的关键部位,需进行特殊处理。在涂覆防腐涂层前,应对焊缝进行打磨、除锈等处理,使其与钢管表面平齐、光滑,并确保焊缝处的涂层厚度和质量与钢管其他部位一致。可采用增加涂层厚度、加强涂覆次数等方法,提高焊缝处的防腐性能。

- **施工人员培训**:施工人员的技术水平和操作熟练程度直接影响防腐涂层的施工质量。对施工人员进行培训,使其熟悉防腐涂层的施工工艺、操作规程和质量要求,掌握各种施工工具和设备的正确使用方法,严格按照施工规范进行操作。

### 质量检验与验收

- **外观检查**:对防腐涂层的外观进行全面检查,涂层应均匀、平整、光滑,无气泡、流挂、裂纹、剥落等缺陷。对于存在外观缺陷的部位,应及时进行修补或重新涂覆。

- **厚度检测**:使用磁性测厚仪、超声波测厚仪等检测设备,对防腐涂层的厚度进行检测,确保涂层厚度符合设计要求。检测点应均匀分布在钢管表面,对于厚度不符合要求的部位,应进行补涂或调整施工工艺。

- **附着力测试**:采用划格法、拉开法等方法对防腐涂层的附着力进行测试,涂层应与钢管表面牢固结合,附着力应符合相关标准要求。如环氧粉末涂层的附着力应不低于1级,若附着力不足,应查找原因并采取相应的改进措施。

- **电火花检漏**:对于防腐要求较高的螺旋钢管,如埋地管道等,应进行电火花检漏试验,检查涂层是否存在针孔、漏点等缺陷。检漏电压应根据涂层厚度和防腐等级确定,发现漏点应及时进行修补,直至检漏合格。

只有在施工前、施工过程中以及施工后的各个环节都严格按照相关标准和规范进行操作和控制,才能确保螺旋钢管防腐涂层的施工质量,延长螺旋钢管的使用寿命,其在各种恶劣环境下的安全稳定运行。