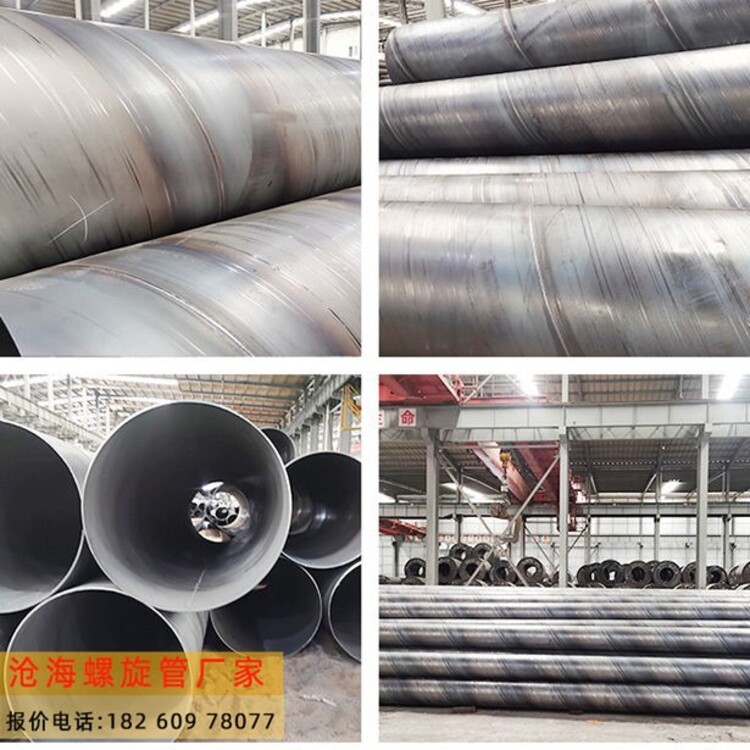

邢台经营螺旋管多种材质

虽然管道系统,为运输的行业,带来了很大的支持。不过在过去,因为管道的问题。也是为运输行业,带来了不小的麻烦。因为在那个时候,管道的制作技术,还不是那么的。虽然这个行业知道,钢管有着更的性能。

但由于普通的钢管,很容易生锈。以及在安装的过程中,需要做一些后续的加工等等。这让运输行业,不得不选择了,其他材质的管道。Q235B螺旋钢管是由Q+数字+质量等级符号+脱氧方法符号组成。它的钢号冠以“Q”,代表钢材的屈服点,后面的数字表示屈服点数值,单位是MPa例如Q235表示屈服点(σs)为235MPa的碳素结构钢。必要时钢号后面可标出表示质量等级和脱氧方法的符号。质量等级符号分别为A、B、C、D。

螺旋钢管在制作螺旋焊管过程中,需注意以下几个问题:涂油打标:在检查合格的螺旋钢管进行涂油操作以防腐蚀,并根据客户的要求进行打标。矫铣边:使用压砧机将原来卷曲的钢板调。再通过铣边机对钢板两边缘进行双面铣削。使之达到要求的板宽、板边行度和坡口形状。

剪切成型:将钢板沿外沿螺旋卷曲成管状。对焊切割:采用双面埋弧焊技术进行预焊接,内焊接,外焊接。将焊接成型的钢管使用等离子尺切割成规范长度。目视检查:由技术人员对一些基本的参数进行检查。仪器探伤:对内外焊缝及焊缝两侧母材进行的检查。X射线探伤:对内外焊缝进行的X射线工业电视检查,采用图象处理系统以探伤的灵敏度。试验:在水压试验机上对螺旋钢管进行逐根检验以钢管达到标准要求的试验压力。倒棱头:将检验合格后的厚壁螺旋管进行管端加工,达到要求的管端坡口尺寸。后检查:螺旋钢管再次进行仪器和X射线探伤以及进行管端磁粉检验,检查是否存在焊接问题及管端缺欠。

螺旋管是一种常见的管道,通常用于输送液体或气体,因此焊接质量直接影响到管道的使用效果和安全性。

1、焊接前要对螺旋管进行表面处理,

确保焊接表面干净,无油污、锈蚀和杂质,以免影响焊接质量。

2、选择适当的焊接方法和焊接材料。

螺旋管可以采用手工焊、气体保护焊、电弧焊等焊接方法,根据管道的材质和要求选择合适的焊接方法。

同时,选用适合的焊丝和焊剂,确保焊接质量。

3、控制焊接参数。

在焊接过程中,要控制焊接电流、电压、焊接速度等参数,确保焊缝的质量和稳定性。

4、注意焊接顺序和技术。

对于螺旋管的焊接,通常采用螺旋式焊接方法,即从管口或者管末端开始,沿着螺旋线逐渐向管中心焊接。

要控制好焊接的速度和温度,焊缝的质量。

5、注意焊接环境和安全。

在焊接过程中,要注意通风换气,避免有毒气体对焊工的影响。

同时要做好防护措施,防止烧伤、电击等事故的发生。

6、焊接完成后要进行焊缝的检测。

通过X射线探伤、超声波探伤等方法对焊缝进行检测,确保焊接质量符合标准要求。